Состав полимочевины обуславливает ее свойства и характеристики:

- Высокая прочность и эластичность. Сопротивление материала на разрыв составляет порядка 38,5 МПа. При этом полимер отличается износостойкостью, превосходящей нормы для напольной керамической плитки.

- В состав материала не входят растворители. Он является полностью твердым со 100% содержанием сухого остатка. Это дает возможность полимочевине соответствовать самым строгим требованиям безопасности и экологическим нормам.

- Скорость полимеризации, составляющая 5 – 10 секунд, и высокая реакционная активность вещества позволяет производить распыление покрытия в различных условиях. При этом влажность воздуха не имеет значения, а температура должна быть выше -28 °С. Влажность основы может влиять только на адгезию пленки, но никак не на ее качество. Начинать эксплуатацию можно через час после напыления.

- Полимочевина образует монолитное бесшовное полотно заданной толщины, в среднем от 0,4 мм за проход. Покрытие без потеков наносится на горизонтальные и вертикальные плоскости любой конфигурации.

- Напыляемая пленка решает проблемы, связанные с защитой от влаги, износом и коррозией.

- Адгезия практически со всеми материалами, которые применяются в строительстве. Исключения – фторопласт и тефлон.

- Устойчивость к воздействиям разных химических веществ. Алифатическая полимочевина способна противостоять разрушающему влиянию УФ-излучения.

- Пожаробезопасность: материал практически не горит.

- Широкая гамма расцветок покрытия, позволяющая использовать его в качестве финишной отделки и декора.

- Долговечность и ремонтопригодность полимерной пленки. Расчетный срок эксплуатации до 50 лет, результаты опытной эксплуатации в течение 10 лет показали удовлетворительное состояние покрытия.

- Небольшая масса: благодаря этому свойству гидроизоляция не создает значительной нагрузки на основание.

На основе перечисленных выше свойств полимочевина с заслуженным успехом применяется при создании и ремонте кровельных покрытий.

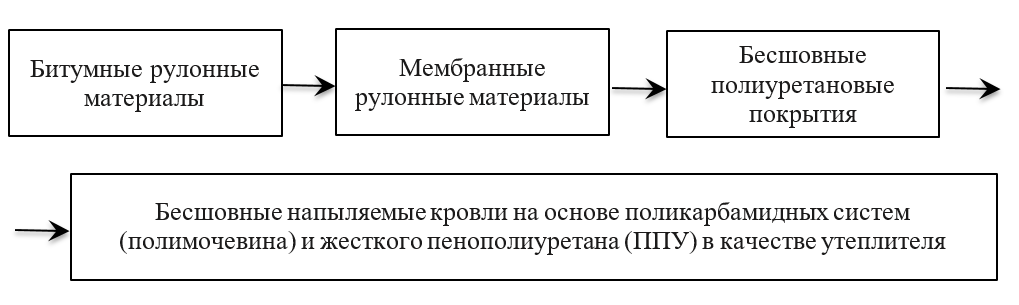

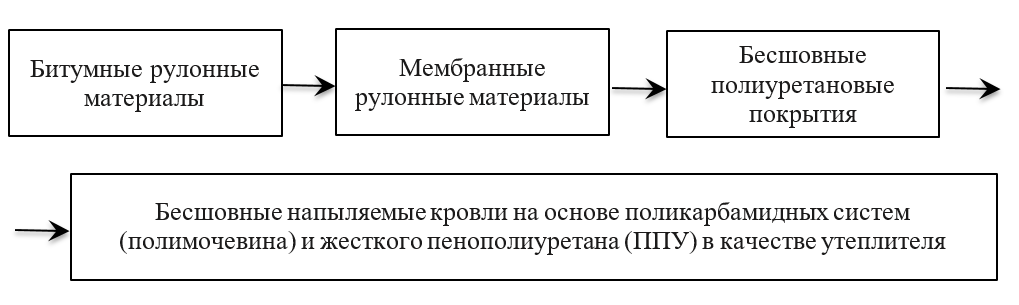

Кратко эволюционный путь развития кровельных материалов можно описать в следующем порядке:

Сегодня напыляемые полиуретановые системы с высокой скоростью полимеризации считаются вершиной эволюции кровельных покрытий. Это самые современные покрытия, имеющие значительные преимущества по целому комплексу показателей.

Бесшовный метод напыления полимерных покрытий имеет самый высокий показатель производительности при выполнении работ, нетребователен к подготовке поверхности, дает возможность выполнять работы в широком диапазоне погодных условий, как по температуре, так и по влажности.

Эти факторы особенно актуальны в России с ярко выраженной сезонностью, суровым климатом, и, как следствие, необходимостью выполнения работ в сжатые сроки.

Обустройство напыляемой кровли основывается на двух основных составляющих:

- Гидроизоляция – защитные напыляемые двухкомпонентные составы.

- Теплоизоляция – напыляемый пенополиуретан (ППУ).

В зависимости от конкретных задач гидроизоляционные и теплоизоляционные составы могут применяться как совместно, так и отдельно. Основные варианты применения напыляемых полиуретанов для кровли:

- Создание нового кровельного покрытия при строительно-монтажных работах на объектах гражданского и промышленного строительства.

- Нанесение кровельного покрытия на старую гидроизоляцию (реконструкция кровли) при ремонтно-строительных работах на объектах гражданского и промышленного строительства, в том числе ЖКХ.

- Устройство кровельного пирога. Напыляемый утеплитель ППУ и напыляемое защитное покрытие – полимочевина. Подразумевает полный комплекс работ по обустройству кровли.

- Отдельное использование полимочевины. Для наружной защиты ранее утепленных крыш, металлических и иных поверхностей.

- Отдельное использование ППУ. Для внутреннего утепления чердаков, крыш или отдельных элементов.

- Обустройство плоских крыш, в том числе инверсионной кровли . Работы могут выполняться как на неэксплуатируемой, так и на эксплуатируемой крыше. Напыляемые покрытия и утеплитель также являются достойной основой для этого типа кровли, которые могут быть применены как по отдельности, так и вместе, в зависимости от поставленных задач.

Оборудование

Для нанесения смеси двух компонентов на поверхность требуется специальное дорогостоящее оборудование, в конце 1990-ых по всей Америке их было 10 штук.

Однако прогресс в этой области не стоял на месте, и начали появляться менее габаритные и более дешевые установки, что, в свою очередь, гораздо упростило процесс использования данного высокоэффективного полимерного покрытия.

В 2016 году компания "Интерскол" - лидер на Российском рынке по продажам электроинструмента запустила производство оборудования высокого давления для напыления пенополиуретанов и полимочевины.

Оборудованию для нанесения полимочевины посвящена отдельная статья компании «ТЕХНОПЕНА»

Мифы о полимочевине или устраняемые недостатки полимочевины

Строителям неизвестны идеальные покрытия и полимочевина не исключение. Существуют определенные недостатки, ограничивающие ее использование.

Недостаточная устойчивость к Уф-излучению

Это качество свойственно не всем материалам. Полимочевина делится на две группы. Более высокая по стоимости алифатическая мало подвержена воздействию УФ-лучей. Материалы, созданные на ее основе, практически не теряют цвет. В тех случаях, когда важен внешний вид объекта, используют эту разновидность покрытия. Ароматическая полимочевина отличается более демократичной стоимостью, однако меняет цвет в ходе эксплуатации. Это чисто косметическая проблема, не отражающаяся на ее характеристиках. Чтобы уменьшить негативный эффект при использовании ароматического материала, в качестве декоративного покрытия стараются выбирать более темные цвета — серый, коричневый, черный и т. п.

Умеренная химическая устойчивость

Концентрированные минеральные кислоты, а так же некоторые растворители, такие как бензол, ацетон, толуол, антифриз, ксилол, тормозная жидкость разрушают полимочевинную пленку. Высокоагрессивные химикаты так же разрушают материал. При этом полимер отличается высокой устойчивостью к растворам солей, разбавленной кислоте и щелочи, нефтепродуктам и сточным водам, что и определяет возможности его использования.

Высокая стоимость сырья

Составляющие для производства полимочевинной пленки представляют собой два компонента, так называемые компоненты «А» и «Б», которые поставляются в раздельной упаковке. Для изготовления каждого из составляющих, что происходит только на специализированных предприятиях, в зависимости от его рецептуры используется от 10 до 20 ингредиентов.

До недавнего времени компоненты не выпускались в России. Соответственно, стоимость конечного продукта была высокой. В настоящее время производство компонентов освоено рядом российских предприятий, что снизило затратную часть, а также повысило стабильность ценообразования. Сегодня из 26 основных производителей компонентов 11 находятся в России.

Дорогостоящее распыляющее оборудование

Полимочевина может быть нанесена на основу только при помощи специального оборудования. От модели двухкомпонентного дозатора напрямую зависит его производительность, давление и мощность нагревателей. Также важна и комплектация прибора: наличие обогреваемых шлангов, блока рециркуляции и бочковых насосов, производительность компрессора, марка пистолета-распылителя. Общая стоимость комплекта с необходимыми запасными частями составляет от 27 до 40 тысяч долларов в зависимости от производителя.

В 2016 году компания "Интерскол" – лидер на Российском рынке по продажам электроинструмента запустила производство оборудования высокого давления для напыления пенополиуретанов и полимочевины.

На сегодняшний день установки отлично себя зарекомендовали на Российском рынке. Постоянно пополняется и модернизируется модельный ряд оборудования. Осуществляется гарантийное и постгарантийное обслуживание оборудования, большой склад всех запчастей. Более 100 сервисных центров по РФ. Техническая поддержка по оборудованию и технологиям ППУ и ПМ. Оборудование для нанесения ППУ и полимочевины «Интерскол» значительно выгоднее любого зарубежного аналога по цене, доступности, обслуживанию и простоте в эксплуатации.

Опыт персонала

Главный миф о полимочевине заключается в простоте процесса: купил оборудование, купил компоненты, прошел обучение при запуске оборудования, и ты уже специалист.

Работать на распыляющем оборудовании может только персонал с высоким уровнем подготовки. В его обязанности входит не только нанесение слоя пленки заданной ширины на основание любой конфигурации и поддержание сложной техники в рабочем состоянии.

Знания технолога необходимы для правильного подбора компонентов в зависимости от выполняемых задач. Полимочевину не стоит переоценивать. Она действительно обладает достойными свойствами, однако только в случае, если строго соблюдена технология ее нанесения.

Прежде всего нужно понимать, что как и любое напыляемое покрытие, полимочевина не в состоянии скрыть дефекты основания. Она только подчеркнет все перепады и неровности изолируемой плоскости. Если требуется ровная поверхность, ее необходимо предварительно подготовить. Неприятные сюрпризы будут ждать и тех, кто попытается нанести поликарбамидную пленку непосредственно на пористое основание. Например, цементно-песчаную стяжку, бетон или фанеру.

Отсутствие предварительного грунтования приведет к неравномерному схватыванию и, как следствие, появлению множества дефектов в виде кратеров. Скрыть их не удается даже за несколько последующих проходов. Еще один миф — возможность нанесения полимочевинной пленки на мокрую, не обработанную праймером сталь. В целом поликарбамид может «простить» небольшие огрехи на основании, однако требует качественной подготовки поверхности. Иначе существенно снижается адгезия полимера, и могут появиться дефекты покрытия.

Выводы

Полимочевина позволяет наносить пленку нужной ширины за один подход. Покрытие можно использовать через час после монтажа. Негативное влияние сезонного фактора при ведении строительных работ сводится к минимуму за счет низкой чувствительности полимера к температуре основания и окружающей среды. Существует опыт успешного нанесения покрытия на холодное основание с высоким теплопоглощением, к примеру, на сталь при температуре -20° С.

Скорость полимеризации и реакции отвердения полимочевины высока. В этих условиях побочная реакция изоцианта, одного из составляющих покрытия, с водой произойти не успевает. Таким образом, исключается появление углекислого газа и, соответственно не наносится вред покрытию. Столь малая чувствительность полимочевины к влажности позволяет качественно укладывать ее в таких условиях, когда другие материалы неработоспособны.

Проведем сравнение традиционной наплавляемой кровли Бикрост и полимочевины. Бикрост – материал, представляющий собой прочное полотнище, на которое наносится смесь вяжущего на основе битума и различных наполнителей. Срок его службы составляет не более 10 лет. Полимочевина может эксплуатироваться 50 лет. При монтаже бикроста требуется использование открытого огня. В день в среднем может быть уложено максимум 300 кв. м наплавляемого материала. При укладке полимочевины открытый огонь не требуется, но используется специальное оборудование. За день может быть укрыто до 1000 кв. м.

Бикрост является пожароопасным материалом, температура его эксплуатации без ущерба для свойств составляет диапазон от -30° С до +40° С. Для полимочевины эти значения составляют от -60° С до +150 ° С. Химические вещества, такие как бензин, ацетон, гидравлическое масло, гексан и т. п., опасны для традиционного материала. Бикрост имеет к ним слабую устойчивость, для полимочевинных комплексов они безопасны. Традиционное покрытие может быть смонтировано только с наличием швов, напыляемое покрытие дает возможность получить монолитную поверхность. Кровля, накрытая бикростом, не может использоваться в качестве эксплуатируемой. Напыление из полимочевины позволяет перевести крышу в категорию эксплуатируемых.

Сколько стоит покрытие из полимочевины

Стоимость полимочевины относительно высока. Она зависит от большого количества факторов и прежде всего от состава полимера. Можно подобрать гибридный состав, отличающийся более демократичной ценой. Однако следует проявлять разум: стоимость работ по нанесению полимочевины тоже высока. Дорогостоящее специальное оборудование требует вложений средств, так же, как и оплата обслуживающего его высококвалифицированного персонала. Кроме того, в стоимость включаются и работы по напылению полимера. Их цена зависит от степени сложности конфигурации основания, расхода материала, температуры поверхности и множества других факторов. Таким образом, средняя стоимость квадратного метра гидроизоляции напылением полимочевины начинается от 1500 руб.

Если сравнить эту стоимость с ценой традиционных материалов, то обустройство кровли с применением бикроста без учета стоимости теплоизоляции в среднем обойдется от 1000 руб. за кв. м. Однако уже через 5 лет эксплуатации с учетом необходимых текущих ремонтов, приведенные затраты составят 1500 руб. за кв. м., а через 10 лет эксплуатации – 2000 руб. за кв. м., либо стоимость полной замены кровли.

Учитывая продолжительный срок службы и высокие эксплуатационные свойства полимочевины, приведенные затраты на 5, 10 лет эксплуатации и далее значительно ниже традиционной наплавляемой кровли. Кроме того, не следует забывать об отсутствии необходимости проводить плановые и неплановые работы по ремонту кровельного покрытия.

Полимочевина на сегодняшний день является лучшим изоляционным покрытием. Высокая скорость реакции ее составляющих позволяет получить защитную пленку с отличными эксплуатационными характеристиками вне зависимости от условий окружающей среды.